Digitalisering och automatisering på KLINGER Dichtungstechnik

Digital transformation hos KLINGER Dichtungstechnik:

Alla andra pratar om det, vi gör det: Digitalisering och automatisering är redan implementerad i många arbetsprocesser på hela KLINGER Dichtungstechnik. Nyheten om detta nådde även förbundsminister Margarete Schramböck, som besökte vår fabrik.

I mitten av november 2021 välkomnade KLINGER-teamet i Gumpoldskirchen en prestigefylld besökare: Margarete Schramböck, Österrikes federala minister för digitala och ekonomiska frågor, inspekterade den tekniska infrastrukturen och automationsprocesserna hos KLINGER Dichtungstechnik. “Det var en ära för oss att välkomna ministern, politiker och företrädare för näringslivet”, säger Peter Müller, CFO för KLINGER Group. Under fabriksrundan fick besökarna en närmare titt på kalendrarna, tittade på packningsproduktionen och visade tydligt sin entusiasm för den österrikiska “Hidden Champion” KLINGERs innovativa styrka.

Med 300 anställda, holdingbolaget, två produktionsanläggningar, ett försäljningsbolag och en lärlingsverkstad bara i Gumpoldskirchen, ger KLINGER ett betydande bidrag till värdeskapandet i regionen. Vad som är mindre känt är att KLINGER Dichtungstechnik kombinerar sin mer än 135 år av historia på denna plats med en stark känsla för banbrytande moderniseringsprocesser. Som ett resultat har packningsproduktionen på Gumpoldskirchen-anläggningen blivit en modell för bästa praxis när det gäller digital transformation och kommer att fungera som vägledande ljus för KLINGERs filialer runt om i världen. De automatiserade tillverkningsprocesser och mjukvaruanpassningar som för närvarande utvecklas för KLINGER Dichtungstechnik kan även implementeras snabbt på andra KLINGER produktionsanläggningar. “Detta kommer att göra det möjligt för oss att skapa en fabriksöverskridande standard i framtiden”, säger Ernst Schäfer, teknisk VD för KLINGER Dichtungstechnik.

Digital kvalitetsledning

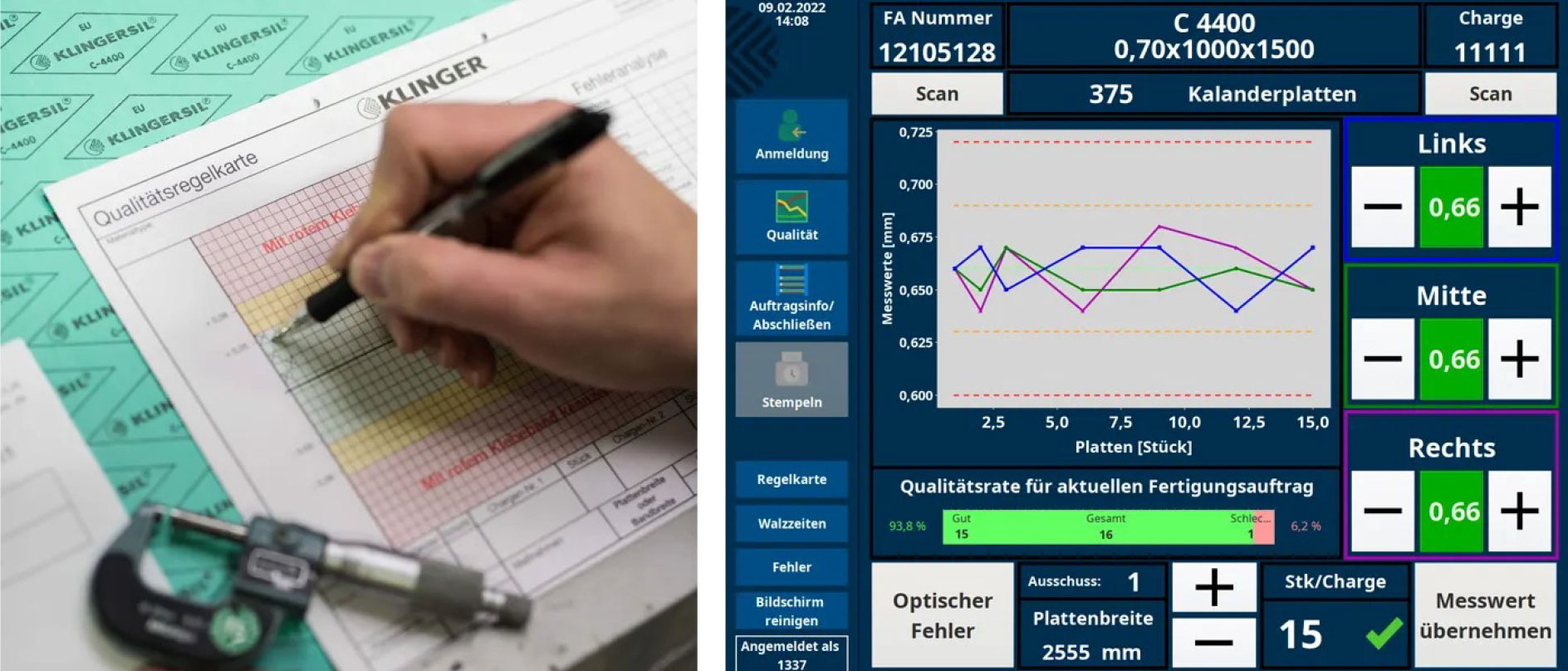

Noggrann kvalitetskontroll är avgörande för att säkerställa att kunderna får premiumprodukter. Tidigare var kalenderoperatörerna tvungna att samla in nödvändiga data för varje batch, inklusive materialtjocklek och eventuella optiska eller andra defekter, och registrera dem på ett kvalitetskontrolldiagram. “Denna tidskrävande manuella dokumentation är äntligen ett minne blott!” konstaterar glatt Ernst Schäfer. Kvalitetssäkringsprocessen har varit helt digitaliserad sedan slutet av 2021. Maskinen har nu en industridator med pekplatta. Med bara några få tryck på skärmen kan du se de automatiskt registrerade mätresultaten, såsom rulltryck, rullavstånd och hastighet. Detta gör att KLINGER-teamet enkelt kan säkerställa att produkterna kommer ut från valsverket exakt som specificerat i alla parametrar.

Digital kvalitetskontroll: Data hos KLINGER Dichtungstechnik registrerades tidigare med hjälp av ett rutnät som visas till vänster. Nu utvärderas data live via SCADA-systemet som kommunicerar med produktionsmaskinerna och sensorerna som syns till höger. Data kan nås från vilken dator som helst.

Hos KLINGER Dichtungstechnik uppgraderas för närvarande alla väsentliga tillverkningsprocesser, det vill säga alla system och maskiner, för att samla in data och i vissa fall skicka automatiska larm. ”Detta är den första fasen i digitaliseringsprocessen. Detta ger oss en överblick över förhållandena i produktionsanläggningarna och gör att vi kan optimera processerna ytterligare, förklarar Ernst Schäfer.

Nästa steg håller redan på att implementeras: den helautomatiska styrningen av produktionssystemet. Inom en snar framtid kommer vi även att börja introducera artificiell intelligens på KLINGER Dichtungstechnik: SCADA övervakningsmjukvaran (se inforuta) kommer att utökas med ett AI-verktyg som jämför nuvarande processer med befintliga data. Detta kommer att göra det möjligt för kritiska systemområden att samverka med brandlarmscentralen, processer som ska utformas mer effektivt, stilleståndstider som ska undvikas och viktiga beslut som kan fattas på grundval av verkliga data.

Vad är SCADA?

SCADA står för “Supervisory Control and Data Acquisition”. Företag använder SCADA-system för att kontrollera sina fabriker på flera platser och samla in data om driftprocesserna, vilket gör dem mer transparenta.

Följande applikationer är möjliga via SCADA:

– Kontroll av processer (även på distans)

– Interaktion med enheter via mjukvara

– Registrering, övervakning och bearbetning av händelser och data

Blandningsprogrammen inkluderar formlerna för packningsark. Var och en av dessa registreras fullständigt för att säkerställa att slutprodukten uppfyller specifikationerna och har de önskade egenskaperna. Bland annat registreras följande data:

– Fullständig dokumentation av de enskilda processtegen

– Kontinuerlig övervakning av tätningsmedlets blandningstemperaturer

– Realtidsövervakning av effektförbrukning och motorvarvtal

– Exakt dosering av vätskorna, i rätt mängd, densitet och temperatur

– Analys av hur mycket lösningsmedel som går in i vilken batch

– Rulltryck: att känna till trycket vid vilket rullning sker i varje enskild kammare i hydraulcylindern gör det möjligt att dra slutsatser om plåtens kvalitet.

– Driftstatus: data gör produktionsprocessen för varje enskild batch transparent, vilket gör att felkällor snabbt kan identifieras och åtgärdas.

– Produktkvalitet i realtid: det digitala kvalitetskontrolldiagrammet sparar tid och papper.

– Effektförbrukning och vridmoment för motorerna: de automatiskt uppmätta data används för vidare analys.

– Temperatur: att känna till temperaturerna i de övre och nedre rullarna samt växellådan, minskar drastiskt risken för att systemet överhettas och stannar.

Flödeshastighet för oljesmörjningen: övervakas digitalt för att säkerställa att maskinerna förblir optimalt smorda för oavbruten drift.

• Extraktionsenhetens rotationshastighet: exakt synkronisering med bottenvalsen är avgörande för att undvika skador på packningsmaterialet.

– Rulltryck: att känna till trycket vid vilket rullning sker i varje enskild kammare i hydraulcylindern gör det möjligt att dra slutsatser om plåtens kvalitet.

– valsparametrarna, såsom nyp, cykeltid och hastighet

– den automatiska överföringen av formlerna till systemet

– visualisering av alla nyckelparametrar, till exempel temperaturen i förbränningskammaren och produkten, volymflöden och klaffpositioner

– Panntryck

– Ångmängd, totalt och per konsument. Den visar bland annat vilket system som förbrukar hur mycket energi.

– Varmvatten, i kWh värmekapacitet

– Liveövervakning av varje steg i återhämtningsprocessen

– Kontinuerlig övervakning av avloppsvattnet och dess pH-värde.

Om du vill veta mer om hur ni kan välja de bästa packningarna för er, ladda ner vår guide via länken nedan.